移动电话:155 0621 5413

移动电话:159 5092 6748

公司电话:0512-8896 3588

企业网址:www.sktool.cn

邮 箱:vicky_zhu@sktool.cn

地 址:苏州市高新区湘江路1128号

加工过程中去除毛刺的多种方法及去毛刺刀具

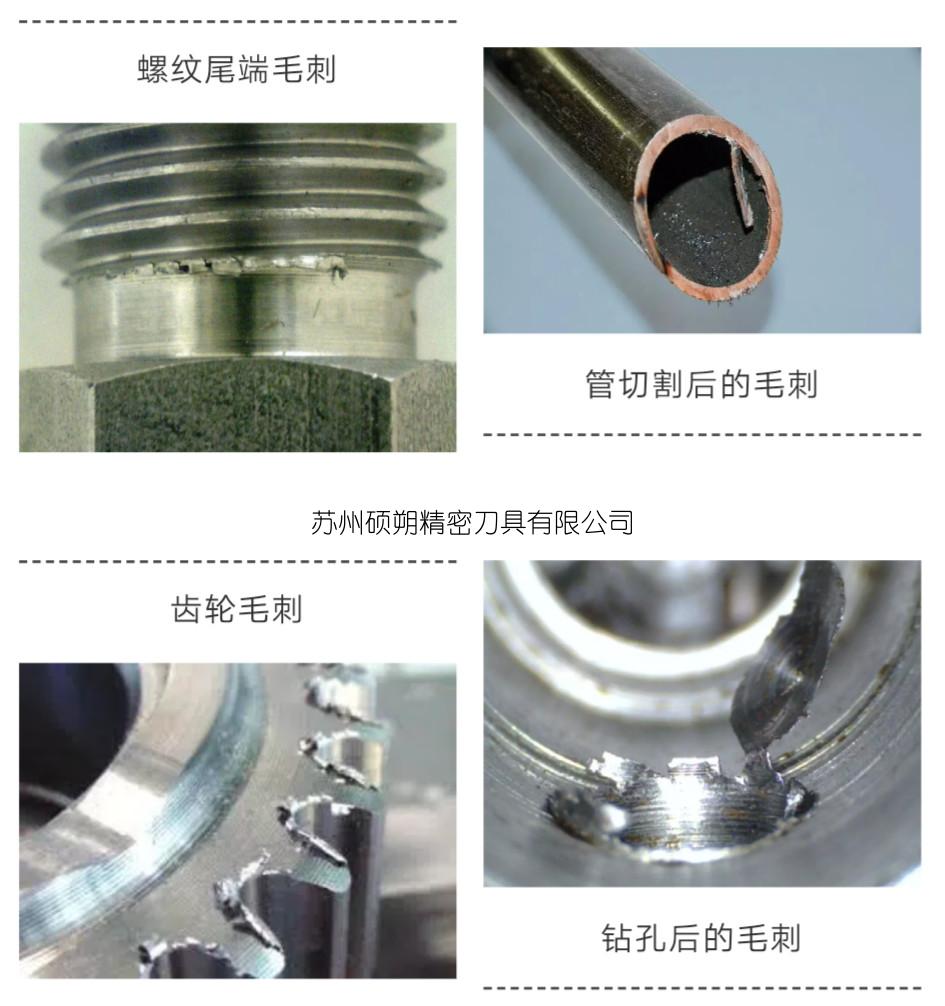

金属加工过程中的毛刺类型主要有飞边毛刺、尖角毛刺、飞溅等不符合产品设计要求的一种突出的多余的金属残余部分。对于这

个问题,到目前为止还没有一种有效的方法能够在生产过程中将其杜绝,所以为了保证产品的设计要求,工程师们只有在后道的

去除方面下功夫,到目前为止针对不同产品不同的去除毛刺的方法和设备已经有很多种了。

金属加工中出现毛刺是大家都会遇到的问题,比如钻孔,车削,铣削,板材切割。。。

毛刺的危害之一就是容易割伤!为了去除毛刺,通常需要进行称为去毛刺的二次操作。精密部件的3次去毛刺和边缘精加工可能占成品部件成本的30%。此外,二次精加工操作难以自动化,所以毛刺真的变成了很棘手的问题。

容易出现毛刺的地方如下:

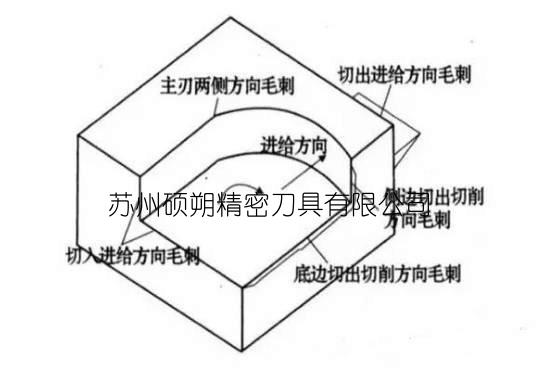

加工过程中进给方向毛刺(入口和出口毛刺)侧向和切割方向毛刺

去除毛刺方法:

01、化学去毛刺

化学去毛刺是利用化学能进行加工,化学离子会附着在零件表面,形成电阻大、电导率小的膜层,保护工件不受到腐蚀,而毛刺由于高出表面,可以通过化学作用去除掉毛刺。这种去毛刺的方法被广泛应用于气动、液压、工程机械等领域。

02、高温去毛刺

先将需要去毛刺的零件放入紧固的密封室内,然后将其整体送入有一定压力的氢氧混合气体中,点火使混合气体爆炸,放出热量,将零件的毛刺烧掉,不会伤及零件。

03、滚磨去毛刺

将零件与磨料一同放入封闭的滚筒中,在滚筒转动的过程中,动态扭矩传感器、零件与磨料一起产生磨削,去除毛刺。磨料可以用石英砂、木屑、氧化铝、陶瓷以及金属环等等。

04、手工去毛刺

这种方法比较传统也是最费时、费力的。主要是通过人工用钢锉、砂纸、磨头等工具进行打磨。现在生产中最常用的是修边刀。

05、工艺去毛刺

边缘倒圆可以指所有去除金属部件边缘的动作。但是,它通常与创建零件边缘的半径相关联。

当然还有很多种去毛刺方法,如:冲膜、研磨、电解、超声波等多种方法去毛刺。

边角倒圆

边缘倒圆不是简单地去除锋利度或去毛刺,而是打破金属部件的边缘,以改善其表面覆盖涂层并保护其免受腐蚀。

边缘圆角机包括:

旋转挫:适用于激光切割,冲压或机加工零件的边缘。

手动研磨机:适用于需要磨削和边缘倒圆或去毛刺的金属加工项目。

特殊难题铣削零件中的毛刺

在铣削零件中,去毛刺更复杂,成本更高,因为铣削不同尺寸的不同位置会形成多个毛刺。这时候选择正确的工艺参数以最小化毛刺尺寸就显得尤为重要。

SS硕朔精密刀具去毛刺刀具有旋转锉、倒角刀、复合成型倒角刀具等相关产品;非标刀具可定做加工;

影响端铣毛刺形成的主要因素

①铣削参数、铣削温度、切削环境等对毛刺的形成会产生一定的影响,部分主要因素如进给速度、铣削深度等的影响通过平面切出角理论和刀尖退出顺序EOS理论体现出来。

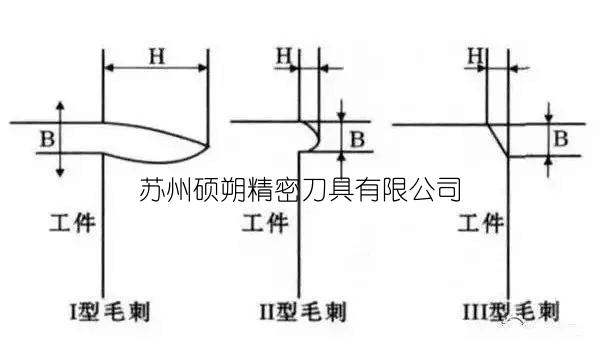

②工件材料塑性越好,越易形成I型毛刺。在端铣脆性材料的加工过程中,如进给量或平面切出角较大,则有利于III型毛刺(亏缺)形成。

③当工件的终端面与已加工平面之间的角度大于直角时,因终端面支承刚度增强,能抑制毛刺的形成。

④铣削液的使用有利于刀具寿命的延长,减小刀具磨损,润滑铣削过程,进而减小毛刺尺寸。

⑤刀具磨损对毛刺的形成有很大的影响,当刀具磨损到一定程度,刀尖圆弧增大,不仅刀具退出方向毛刺尺寸加大,刀具切入方向也会有型毛刺生成。

⑥其它因素如刀具材料等对毛刺的形成也有一定的影响。在相同的切削条件下,金刚石刀具较其它刀具更有利于抑制毛刺形成。

那如何有效处理退刀时产生的毛刺

尽量压缩毛刺产生的空间

要抑制退刀时产生的毛刺,消除毛刺产生的空间是一种有效方法。譬如退刀前可采取倒角处理等缩减空间的措施

采用适当的切削条件抑制毛刺

要尽量减少切削残留量,必须选择最适宜的刀具和切削条件。选用前角大、切削刃锋利的刀具。提高切削速度,改善切削特性。尤其是精加工切削时,须采用最小的切深量和进给量。

刀具与加工工件空间大小,决定了毛刺的大小,我们来看一下下面这个关系图。

其实在加工的过程中,毛刺无可避免,所以最好还是要从工艺上解决毛刺问题,避免人工的过多介入。使用倒角立铣刀能缩减毛

刺产生的空间,能有效去除毛刺,也是清除毛刺很适用的方法。

SS硕朔将去除毛刺的方法分为四大类:

粗级(硬接触):属于这一类的有切削、磨削、锉刀及刮刀加工等。

普通级(柔软接触):属于这一类的有砂带磨、研磨、弹性砂轮磨削及抛光等。

精密级(柔性接触): 属于这一类的有冲洗加工、电化学加工、电解磨削及滚动加工等。

超精密级(精密接触):属于这一类的有磨粒流去毛刺、磁力研磨去毛刺、电解去毛刺、热能去毛刺以及密镭强力超声波去毛刺

等, 这类去毛刺方法可获得足够的零件加工精度。

当我们在选择去毛刺方法时,要考虑多方面的因素,例如零件材料特性、结构形状、尺寸的大小和精密程度,尤其要注意表面粗

糙度、尺寸公差、变形以及残余应力等变化。